Manifolds para Instrumentación: Todo lo que necesitas saber

La instrumentación es una parte crucial de cualquier planta industrial. La medición precisa de variables como la presión, la temperatura, el caudal y el nivel es fundamental para garantizar un funcionamiento seguro y eficiente. Para lograr esto, es necesario contar con dispositivos de alta calidad y confiabilidad, como los manifolds para instrumentación. En este artículo, te proporcionaremos una visión completa sobre los manifolds para instrumentación: qué son, cómo funcionan, sus características y ventajas, así como los diferentes tipos disponibles en el mercado. Además, también discutiremos las consideraciones clave al elegir un manifold y su importancia en la protección de instrumentos de medición.

¿Qué es un manifold para instrumentación?

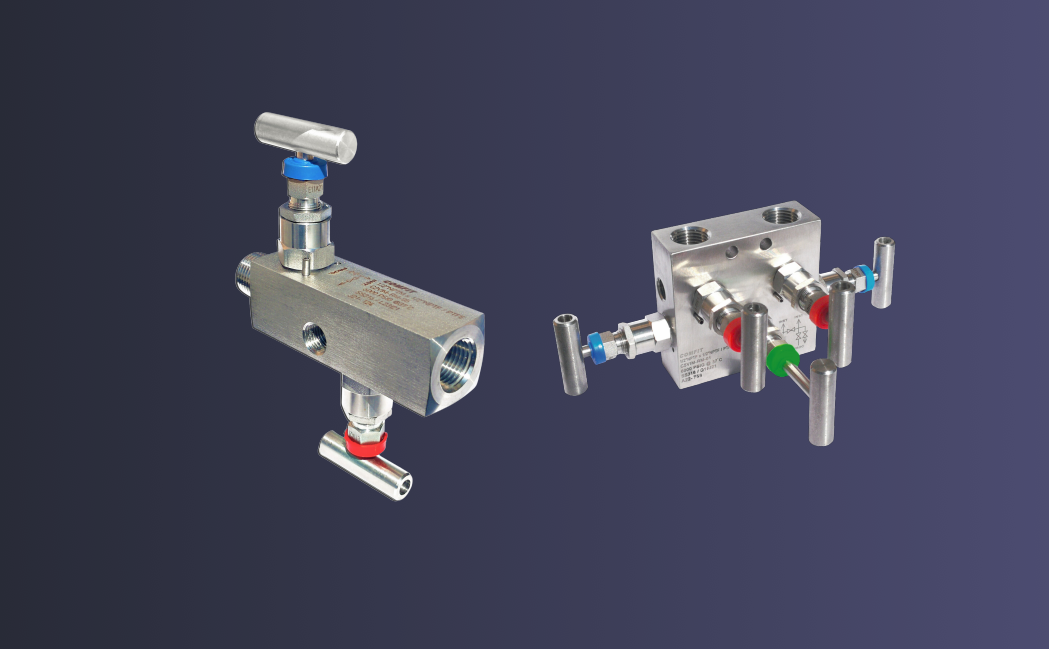

Un manifold para instrumentación es un conjunto de válvulas y conexiones utilizado para conectar y dirigir el flujo de fluidos hacia y desde los instrumentos de medición. Estos dispositivos actúan como una interfaz entre los instrumentos y el proceso, permitiendo la calibración, el aislamiento y la protección de los mismos.

Los manifolds para instrumentación se componen típicamente de una serie de válvulas, como válvulas de aislamiento, válvulas de purga, válvulas de equilibrado y válvulas de drenaje. Estas válvulas pueden ser manuales o automáticas, y se utilizan para controlar el flujo de fluidos y proteger los instrumentos de medición de sobrepresiones, fugas y otros problemas.

Funcionamiento de los manifolds para instrumentación

Los manifolds para instrumentación funcionan de manera similar a un sistema de tuberías convencional. El fluido o gas fluye a través del manifold, y las válvulas controlan la dirección y flujo del mismo. Esto permite que los instrumentos de medición se conecten y desconecten fácilmente del proceso, y también permite la calibración y el mantenimiento sin interrumpir el flujo del proceso. Además de controlar el flujo, los manifolds también proporcionan aislamiento y protección para los instrumentos de medición.

Las válvulas de aislamiento permiten cerrar el flujo de fluido hacia los instrumentos, lo que es especialmente útil durante la calibración o el mantenimiento. También pueden proteger los instrumentos de medición de sobrepresiones y fugas.

Características y ventajas de los manifolds para instrumentación.

Los manifolds para instrumentación ofrecen varias características y ventajas que los hacen indispensables en aplicaciones industriales. A continuación, se presentan algunas de las características más destacadas:

1. Diseño compacto y duradero

Los manifolds para instrumentación suelen tener un diseño compacto y robusto, lo que los hace adecuados para su uso en entornos industriales exigentes. Están construidos con materiales resistentes a la corrosión, como acero inoxidable o aleaciones especiales, lo que garantiza su durabilidad y resistencia a condiciones extremas.

2. Fácil instalación y mantenimiento.

Los manifolds para instrumentación están diseñados para una instalación y mantenimiento sencillos. Se pueden montar fácilmente en rieles DIN estándar de 35 mm y su configuración se puede ajustar mediante interruptores DIP. Esto facilita la conexión y desconexión de los instrumentos de medición, así como la realización de tareas de calibración y mantenimiento.

3. Versatilidad y flexibilidad.

Los manifolds para instrumentación son extremadamente versátiles y se adaptan a una amplia gama de aplicaciones. Pueden utilizarse con instrumentos de medición de diferentes tipos, como manómetros, transmisores de presión, termopares y más. Además, también permiten la conexión remota o directa de los instrumentos, lo que brinda flexibilidad en la configuración del sistema.

4. Protección y seguridad

Uno de los aspectos más importantes de los manifolds para instrumentación es su capacidad para proteger los instrumentos de medición y garantizar la seguridad del personal y del entorno. Las válvulas de aislamiento evitan fugas involuntarias de fluidos o gases cuando se produce una sobrepresión, lo que protege tanto al operador como al entorno de posibles lesiones o contaminación.

5. Precisión y confiabilidad en la medición.

Los manifolds para instrumentación están diseñados para garantizar una medición precisa y confiable de variables como la presión, la temperatura y el caudal. Las válvulas y conexiones de alta calidad aseguran que no haya fugas ni interferencias en el flujo del fluido, lo que se traduce en mediciones más precisas y confiables.

Tipos de manifolds para instrumentación

Existen diferentes tipos de manifolds para instrumentación, cada uno diseñado para satisfacer necesidades y aplicaciones específicas. A continuación, se presentan algunos de los tipos más comunes:

1. Manifold de 2 vías y 3 válvulas

Este tipo de manifold cuenta con dos conexiones de entrada/salida y tres válvulas, diseñadas para aplicaciones de mantenimiento, calibración y protección de instrumentos de medición. Están fabricados en acero inoxidable u otros materiales resistentes y son adecuados para su uso en entornos exigentes.

2. Manifold de 5 vías y 2 válvulas

Este tipo de manifold cuenta con cinco conexiones de entrada/salida y dos válvulas. Se utiliza para aplicaciones que requieren la conexión de varios instrumentos de medición a una sola línea de proceso. Proporciona una forma eficiente y ordenada de conectar y desconectar los instrumentos sin interrumpir el flujo del proceso.

3. Manifold de bypass

Este tipo de manifold se utiliza para desviar el flujo de fluido alrededor de un instrumento de medición sin interrumpir el flujo principal. Permite el mantenimiento y la calibración de un instrumento sin afectar el proceso en curso.

4. Manifold de distribución

Este tipo de manifold se utiliza para distribuir el flujo de fluido a varios instrumentos de medición. Cuenta con múltiples conexiones de entrada/salida y válvulas individuales para cada instrumento. Es especialmente útil en aplicaciones donde se requiere medir la misma variable en diferentes puntos del proceso.

Leave a reply